机床导轨非常重要,其精度不仅影响机床整体性能,还与支撑件有很大关联,所以机床导轨与机床性能密不可分。导轨的组成可以分为安装面、导轨和移动构件3个方面。导轨是实现支撑、导向和运动的机床铸件,移动件是安装在导轨顶面的运动部件。

传统导轨的设计原则如下:

(1)机床的最大加工直径决定导轨之间的跨距,导轨的跨距越小,导轨的接触面受力越大,缺点是会使床鞍产生倾覆角。

(1)机床的最大加工直径决定导轨之间的跨距,导轨的跨距越小,导轨的接触面受力越大,缺点是会使床鞍产生倾覆角。(2)导轨的跨距受机床整体外形尺寸的限制,床鞍的刚度也会受到影响。

(3)机床导轨尺寸设计出一个范围,后期再根据设计人员优化进行尺寸设计。

导轨系统设计后需要对其进行优化,优化方法是对机床导轨系统进行三维模拟建模。建模的方法是模拟工作机床导轨系统,将移动件、导轨、导轨底面进行模拟,优化设置分为优化目标、优化约束、设计变量3个方面。

(1)优化目标。导轨的优化目标是将导轨的最小柔度作为变量,也可以将导轨移动件顶面中心的最大变量作为优化目标。

(2)优化约束。约束是导轨结合面体积分数要小于优化后的。

(3)设计变量。将导轨结合面的单位密度作为设计变量。

2、床身导轨尺寸设计

根据机床导轨的性能和尺寸设计一套机床床身导轨的设计流程:

(1)床身导轨这类型的大型机床铸件尺寸的初步确定不能根据设计者的意愿进行设计,需要根据以往传统设计方法对床身导轨进行初步确定。

(2)床身导轨系统载荷求解与分配。机床在工作过程中,由于零件与机床之间的相对运动,数控机床铸件本身的载荷是非常复杂的,而机床导轨的载荷采用机床常规工况下的载荷作为研究对象,也就是机床的切削参数,将机床切削时的载荷分配到机床导轨上,将切削参数产生的3个力分配到机床导轨上之后,根据静力平衡原理,再将载荷等效地分配到导轨系统的3个组成部分上,最终求得导轨每个部件所受的力。

根据上述理论进行距离说明,利用斜床身车床进行载荷分析计算,斜床身车床是两轴联动机床,床身为45°结构形式,具有载荷强,吸震性好的优点。

根据机床的使用情况,选取床身连接主轴、床鞍、尾座时的受力载荷,滑板、床鞍与刀架连接所受的载荷,主轴箱、尾座与主轴以及尾座套之间的载荷,选取这3处工况进行载荷分析。

(3)床身导轨系统各部件性能研究。对导轨的3个组成部分进行结构形式和刚度特性研究。

(4)床身导轨系统位移求解与叠加。根据上边各个部件载荷分布与大小,再结合机床导轨的整体刚度特性,将导轨在工作过程中各部件位移情况进行求解。

床身导轨系统在不受载荷情况下,各个零件部件处于相对理想位置,通过对各部件建立坐标系,会发现坐标系的原点会在一条直线上,但是床身导轨在受到外载荷作用时,坐标系会发生变化,而各部件也会发生位移。

对床身导轨每个部件的坐标系进行分解,会求解出坐标系矢量叠加后在一个方向上,这个方向就是部件位移方向,通过导轨系统位移叠加最终求得导轨系统位移优化方向。

(5)床身导轨系统尺寸优化。尺寸优化是消除各部件之间的影响,利用模型最终确定合理尺寸特征,分别通过结构件相对性能和约束,再通过尺寸作为变量,对机床导轨进行优化,优化时将导轨尺寸进行重新计算,选择合理结构进行检验,最终确定符合实际的尺寸,确定机床导轨的零件图。

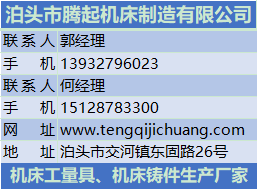

泊头市腾起机床制造有限公司(http://www.tengqijichuang.com)是一家致力于机床量具、机床铸件产品生产、销售为一体的现代化企业。可定做各类机床床身铸件、机床滑座铸件、机床工作台铸件等,产品远销多个省、市、自治区。